装配工程!这几个工艺!来做技术交底!

装配工程!这几个工艺!来做技术交底!

一、组装施工技术

1预制构件的详细设计

深化设计和施工验算,完善预制构件的制作细节和施工装配细节,避免构件添加和施工过程中的错、漏、碰、漏等问题;相应的预留孔洞和预埋件在加工前应仔细检查,以免现场凿除。

2预制构件的生产

预制构件通常包括外墙板、飘窗、阳台、楼梯、空调板、夹芯板、夹芯板梁、柱等。其中,PC外墙板构件作为非结构构件,是附着在主体结构上的“外衣”,与主体结构并排弹性连接。

预制构件的运输

为了防止部件在运输过程中损坏或翻倒,设置了车辆运输稳定性专用固定支架。在每块层压板下,沿预制板的长度方向,将长垫木紧靠吊环放置,上下对齐,对齐,压平,压实。堆放高度不超过5层,预制楼梯堆放高度不超过2层,构件下部距车体100mm用木方垫高。

4预制构件的验收

构件进场后,应逐块验收,包括外观质量、几何尺寸、预埋件、预留孔洞等。发现不合格的,予以撤销;检查预制构件的标识,包括叠合板数量、吊装简化数量和安装方向。

5预制构件的储存

在施工现场的布置上,考虑预制构件的存放场地,在施工现场划定构件存放场地范围,对场地进行平整和硬化,并设置警示标志,规范管理;组件应根据型号和规格进行包装,每块板下应放置两个全长垫木。垫木应沿复合板的长度方向靠近环放置,压平,上下对齐,压实。不同规格的板号不允许重叠堆放。堆放高度不超过5层;构件下部为100mm用木方垫离地面;楼梯的受力点与梁的吊点相同。

6.预制构件吊装

进行标高复测,弹线定位,然后吊装预制构件就位,校正加固。

7 PC主体结构施工

预制构件吊装验收完成后,剪刀撑、基脚、构件连接件等。确保稳定后,进行下一步的钢筋绑扎和支模工序,根据工期尽快浇筑墙体和楼板的混凝土,形成整体结构,并记录各构件的安装时间。

质量控制要点

1.预制构件制作前,检查钢筋套筒接头,包括外观质量、尺寸偏差、厂家提供的材料报告、接头型式检验报告等。,并按要求制作钢筋套筒灌浆接头试件进行验证试验;

2.对预应力钢筋和各种预埋件进行隐蔽工程检查;

3.预制构件的安装顺序、找正、定位和临时固定措施是装配式结构施工的关键,应严格按方案实施;

4.装配式结构的后浇带是保证承载力的关键。接头处钢筋的连接和锚固必须按设计要求进行检查。只有在接缝处的同条件试块达到设计强度后,才能拆除支架或安装上部结构。零件生产和施工技术

二、预制构件的生产和施工技术

1个模板组件

根据预制构件组装连接型钢模板。

2钢筋绑扎

根据构件形式进行钢筋的绑扎加工,并焊接钢筋。

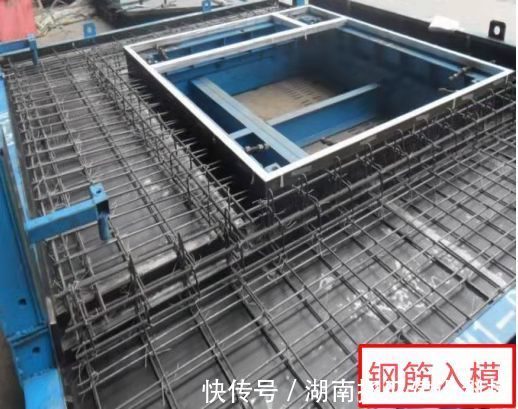

3钢筋入模

将钢筋放入模板并固定到位。

4隐蔽检查

检查预应力钢筋、后期零件、预留孔洞和预埋件的安装情况。

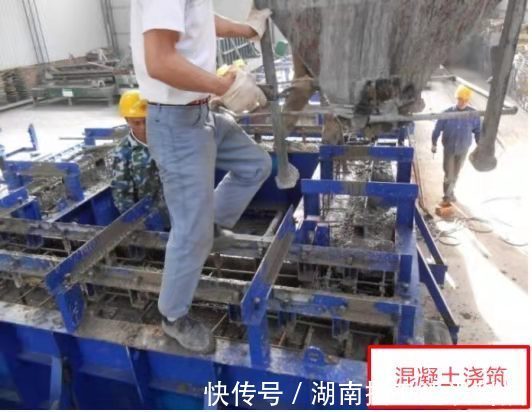

5.混凝土浇筑

1、用混凝土给料机浇筑混凝土,用高频振动器捣实;

2.用钢镘刀和刷子修整表面;

3.用蒸汽加热和养护混凝土。

6部件识别

测量预制构件的尺寸和强度,并根据建筑、楼层和位置独立编号和识别每个构件。

参照图

新型悬挑工字钢

新型悬挑工字钢

新型悬挑工字钢

质量控制要点

1、钢模的尺寸必须根据各种构件的尺寸准确制作加工;

2、预应力筋、预埋件、预留孔洞的尺寸必须按图纸要求准确定位,并安装固定牢固;

3.构件成型后,必须根据使用要求独立编号,避免吊装错误。艺术

三、预制复合板安装施工技术

1吊装前的准备

检查标高、轴线、构件位移、支撑安装和预埋环的设置。

2模板支撑系统安装

根据方案要求搭建支撑系统。

3安装拼接

根据现浇构件的位移,预制混凝土PC外墙板可作为剪力墙的外模板,与内部现浇钢筋混凝土结构连接。

4节点连接

PC构件与现浇结构的连接处,钢筋应按方案要求连接。

5.层压板的提升

根据控制线,将层压板吊起并放置到位。

6浇筑前的检查和验收

钢筋的隐蔽验收、构件的校正、支撑连接的加固和校正。

7.混凝土浇筑

预制墙板安装到位后,先浇筑墙柱混凝土,再浇筑梁板混凝土,通过PC板上的预留钢筋与主体结构连成整体。