PP 在热成型包装领域应用及发展

正文字数:4944字? ? ? ?预计阅读时间13分钟

PP在热成型包装领域应用及发展

摘要:介绍了热成型基本原理及特点、国内热成型包装市场现状、热成型食品包装用聚丙烯特点及发展,重点介绍了国内聚丙烯 (PP) 在热成型包装方面,尤其食品包装上的应用,从应用方面对 PP 原料性能提出要求。综述了国内热成型原料的研发情况,重点介绍了中石化天津石化公司推出的系列高性能热成型专用料,满足下游需求,为热成型客户生产加工提供多种可选方案。

关键词:热成型;包装;食品包装;聚丙烯;原料

热成型是近些年发展起来的一种塑料加工方式,随着人们生活水平的提高、生活方式的改变,越来越多的热成型制品出现在人们生活的方方面面。聚丙烯 (PP) 树脂具有密度低、无毒、易加工、抗翘曲及绝缘性好等特点,适用于注射成型、挤吹成型、热成型等加工方式,在包装、汽车、家电等领 域得到广泛应用。

热成型基本原理及特点

热成型是将热塑性塑料片材加工成各种制品的一种较特殊的塑料加工方法。即通过加热热塑性片材使其软化后采用压力 ( 真空或正压 ) 使热塑性塑料片材作用于模表面, 以取得与型面相仿的形状,冷却定型后,经过修整得到所需形状的制品。热成型快速而均匀,成型周期短且模具费用低廉,适于自动化和长时间生产,被认为是塑料成型方法中单位成本效率最高的加工方法。

热成型法自出现以来发展迅速,尤其是随着热成型工艺和设备的不断改进及计算机模拟手段的介入,热成型已成为与注射和吹塑等成型相竞争的主要加工方法。近年来,热成型加工设备已取得新的进展, 治明曾介绍过德国 K2013 展会上展出的热成型设备与工艺,速度、多功能化、控制技术和降低成本成为包装和工业领域热成型新型设备的关键主题。

热成型类型主要有:真空成型、压力成型、柱塞辅助成型及它们的组合。在市场上,热成型产品越来越多,例如 杯、碟、食品盘、玩具、帽盔,以及汽车部件、建筑装饰件、化工 设备等。与注射成型比较,热成型具有生产效率高、设备投 资少和能制造表面积较大的产品等优点。用于热成型的塑料主要有聚苯乙烯 (PS)、聚氯乙烯 (PVC)、聚烯烃类 [ 如 PE,PP,聚丙烯酸酯类 ( 如聚甲基丙烯酸甲酯 PMMA)] 和纤维素 [ 如硝酸纤维素 (NC)、乙酸纤维素 (CA) 等 ] 塑料,也用工程塑料如丙烯腈-丁二烯-苯乙烯塑料 (ABS)、聚碳酸酯 (PC) 等。高透明、高熔体强度、低翘曲等高性能 PP 的研发,促进了 PP 在热成型领域的应用与发展。

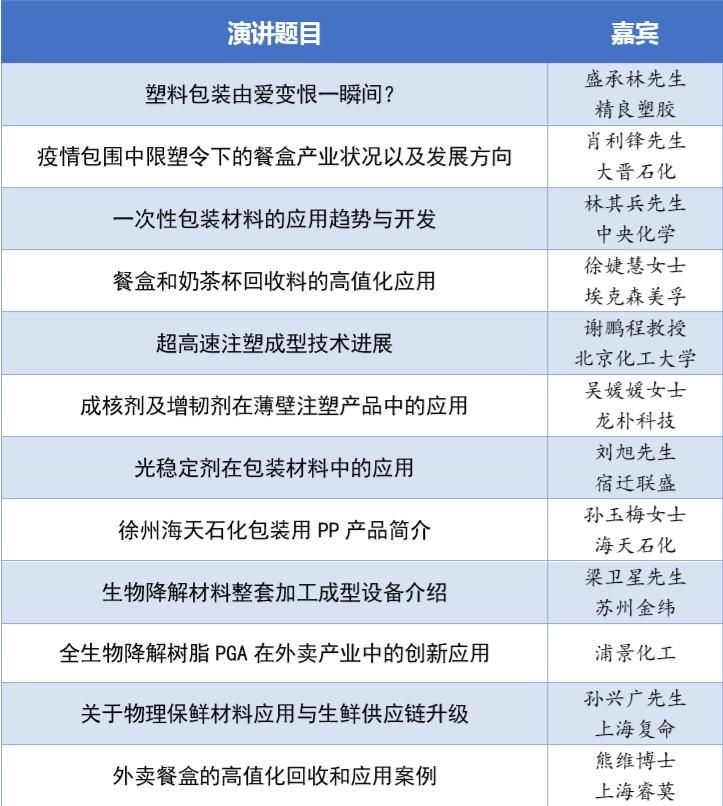

薄壁热成型峰会演讲议程

国内热成型包装市场现状

国内热成型包装市场现状

国内热成型包装企业超过 3000 家,其中年产量上千吨的工厂超过 300 家,由于小型的热成型包装企业投资成本较低,国内存在大量小作坊形式的工厂。热成型制品主要应用于食品包装、非食品包装以及裁切片材,不同应用领域对原料的要求也有差异。

2.1食品包装

国内食品热成型包装生产市场使用原料主要为 PP, PS及PET。其中使用的PP原料,大部分为带色PP材质, 如餐盒、肉托、豆腐托等,主要使用颜色为乳白色、黑色、红色 等。本色 PP,主要在杯子、盖子以及肉托等应用;透明 PP 主要用于杯子和盖子。

2.2非食品包装

国内工业热成型包装生产市场较复杂,以低端产品为主,如工具类的产品包装;中高端工业类吸塑包装,如电子、医药、石化等领域。2017 年国内在工业热成型包装领域透明片材的年使用量约为 t,主要在医药的胶囊泡罩,工具包装 ( 文具,五金用品 ) 、电子、清洁用品领域使用。

2.3裁切片材

国内裁切片材领域主要是折盒部分对片材的消耗量最大,PP 片材在折盒、窗口包装以及超市挂条中均使用,高端的折盒中会使用少量的透明 PP。

热成型食品包装用PP特点及发展

国内 PP 热成型应用从 20 世纪 90 年代开始起步,近几年发展迅速,年增长率约为 10% 左右。国内现已有日本中央化学等多个大型知名热成型塑料包装生产商在华建厂投产,产品主要集中在中、高端塑料热成型包装制品。

目前,国内专门针对热成型工艺用的 PP 专用料还比较缺乏。国内热成型制品生产企业普遍采购 T30S 等通用树脂改性后使用, 但通过后改性得到的产品与工业装置规模化生产的产品相比较,存在添加量控制方面不均匀、拉伸性能达不到要求、在热成型时容器壁厚不均匀、挤出涂布压延时出现边缘卷曲等问题,难以满足高质量高要求的应用需求,同时也制约着下游加工企业的生产效率。与其它树脂相比,PP 性能价格比有很多优势 , 见表 1